在钢厂的动态环境中,连铸工艺对生产流程极为重要且运行强度高。该工艺涉及将钢水转化为半成品方坯、大方坯或板坯,必须精确运行并尽量减少中断。在高温、氧化铁皮剥落和液压驱动的频繁运动中,密封元件发挥着不可或缺的作用。那么,连铸机(CCM)通常使用哪些类型的密封件呢?

需要明确的是,没有适用于所有部位的标准答案。连铸机中使用的密封组件主要取决于设备的具体部分、操作条件和处理物料的特性(如高温、喷淋水、氧化皮)。但是,一些常见的密封件类型在各类连铸机中普遍存在。

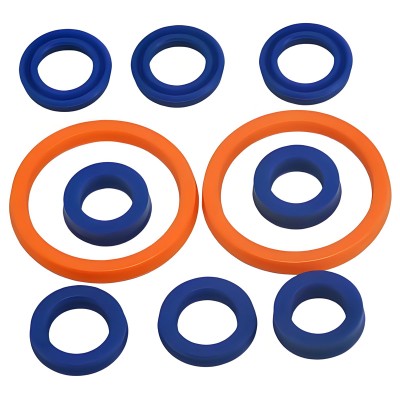

1.液压缸密封件

液压执行器在连铸机中被广泛使用,用于结晶器振动、中间包车移动和扇形段开口度调节。这些油缸需要高性能、耐磨损的活塞杆密封件和活塞密封件。常用材料包括:

氢化丁腈橡胶(HNBR):因其良好的耐高温性(可达150°C+)、耐水/水乙二醇液压油和一定的耐磨性而被广泛应用。

氟橡胶(FKM):用于需要更高耐热性(可达200°C+)或耐特定化学品(如某些磷酸酯液压油)的部位。

聚氨酯(PU):因其优异的耐磨性和耐高压性,常用于耐磨要求极高的活塞密封或恶劣环境下的防尘圈,但其耐高温性(通常<100°C)和水解稳定性相对较差,限制了其在高温水汽环境的主密封应用。

PTFE复合材料:在极端高温、高压或低摩擦要求的特殊部位可能选用。

这些密封件需要在高压、高温环境以及金属粉尘和氧化铁皮存在的条件下可靠工作。

2.防尘密封件

防尘密封件(刮尘圈)安装在液压缸杆的外端(暴露端),是防止钢屑、氧化铁皮、炉渣颗粒或外部污染物进入液压缸密封腔的第一道防线。在连铸环境中,有效的防尘密封对于显著延长内部主密封和液压缸本身的使用寿命至关重要。它们通常由耐磨材料(如聚氨酯PU、特定热塑性材料)制成,并常设计为双唇或多唇结构以提升刮擦和容污能力。在重污染或空间允许时,可能额外使用金属增强的橡胶刮板或多级迷宫式防护。

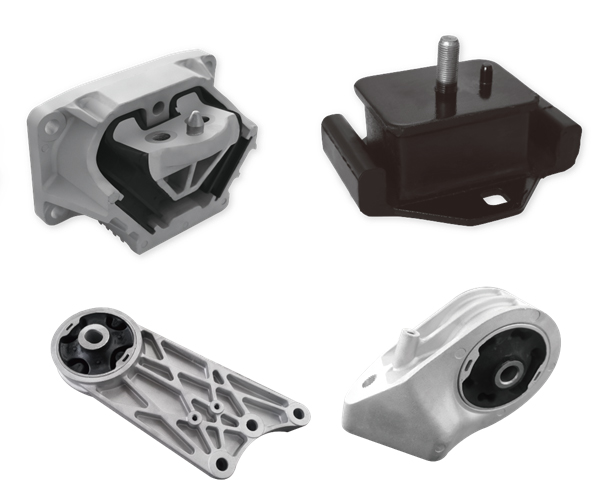

3.旋转轴密封件

在减速机、驱动辊、导向辊等旋转部件中,需要密封润滑油脂并防止外部污染物(冷却水、氧化铁皮、粉尘)侵入。对于这些应用:

径向轴唇形密封件(油封):是主流选择,通常采用多唇口设计(主密封唇+防尘唇),材料常用FKM(氟橡胶)或ACM(丙烯酸酯橡胶)以提供良好的耐热性(FKM可达250°C+)和耐冷却水/水雾性能。

迷宫式密封:常作为辅助密封或用于极低速、对泄漏要求不苛刻的场合,主要依靠物理间隙阻挡大颗粒污染物,其自身不能完全阻止液体或油脂迁移。

其核心任务是保持润滑、防止泄漏并阻挡外部污染物。

4.间隙密封件

这些密封件位于连铸机相邻扇形段框架之间的连接处(如冷却水管路、液压管路接口、框架结合面),有助于防止冷却水、液压油或润滑脂泄漏,并阻挡外部氧化铁皮和喷淋水侵入设备内部。根据设备的设计和密封位置,这些密封件可能是O型圈(常用EPDM、NBR、FKM)、平垫片,也可能是更复杂的定制截面密封条或金属夹套密封,以适应设备的变形和振动。

5.结晶器密封件

结晶器本身在高频(可达数赫兹)、小振幅振动下工作,其铜板与背板之间、冷却水通道、振动装置连接处包含特定的密封元件。这些密封件需要:

耐受高频振动和热循环(铜板温度变化剧烈)。

在接近高温钢水(铜板热面温度极高)的严苛环境下保持功能。

可靠密封高压冷却水。

常用解决方案包括精密加工的金属对金属密封(如铜板与背板)、高性能O型圈(如FKM、全氟醚FFKM用于关键高温点)、以及特殊设计的柔性石墨或金属缠绕垫片。精度、抗热疲劳性以及冷却水密封的可靠性是关键考量。

实际考虑因素

在为连铸设备选择密封件时,需要综合评估:

材料性能:耐温性、耐介质性(水、液压油、油脂、可能的化学品)、耐磨性、抗压缩永久变形性。

密封结构设计:是否适应运动类型(往复、旋转、静态)、是否集成防尘/刮尘功能、能否补偿振动和安装偏差。

安装要求与空间限制:尺寸公差、安装方向、是否便于维护更换。

润滑兼容性与要求:密封件是否需要润滑?与系统油脂/液压油是否兼容?

预期维护周期与工况严酷程度:在恶劣区域可能需要更耐磨耐热的材料或更短的设计寿命。

密封件选择不当可能导致泄漏、污染、设备故障和非计划停机。

此外,由于钢厂连铸机的具体配置、尺寸和运行参数存在差异,部分关键或非标准位置的密封组件可能需要定制设计或根据精确规格选型,以确保其与系统完美匹配并能耐受特定的操作条件。与具备丰富工业密封应用经验,特别是熟悉连铸工况的供应商进行技术沟通,通常有助于更高效地确定满足特定需求的密封解决方案。

生成海报

生成海报